Деталі котельного автомата (кулачкові вали, шестерні) виготовляють зі сталі 20. Опишіть властивості та склад цієї сталі. Які способи підвищення її поверхневої твердості Ви можете запропонувати?

|

|

Ста́ль чи кри́ця (рос. Сталь; англ. Steel; нім. Stahl) — сплав заліза з вуглецем, який містить до 2,14 % вуглецю і домішками (кремній, марганець, сірка, фосфорта гази).

За вмістом вуглецю сталі поділяють на дві групи:

· м'яка сталь, або технічне залізо (містить до 0,3 % вуглецю)

· тверда сталь (містить від 0,3 до 2,14 % вуглецю)

Вуглецеві сталі завершають кристалізацію з утворенням аустеніту. В їх структурі немає евтектики (ледебурита), завдяки чому вони мають високу пластичність, особливо при нагріванні і добре деформуються. Вуглецеві (нелеговані) сталі є найбільш дешевими і складають біля 80 % об’єму виробництва сталі. Ці сталі виплавляються різними способами: в конвертерах, мартенівських і електропечах, від чого залежить кількість шкідливих домішок і якість. Найкращі властивості має електросталь – найбільш чиста по вмісту сірки, фосфору і неметалевих включень. Вуглець – найважливіший елемент, що визначає структуру і властивості вуглецевої сталі. Із збільшенням вмісту вуглецю в структурі сталі збільшується кількість цементиту. При вмісті до 0,8 мас.% С сталь складається із фериту і перліту, при вмісті більше 0,8 мас.% С в структурі сталі, крім перліту з’являється структурно вільний вторинний цементит. Ферит має низьку міцність, але порівняно пластичний. Цементит характеризується високою твердістю і міцністю, але крихкий. Тому із збільшенням вмісту вуглецю збільшується твердість і міцність, зменшується в’язкість і пластичність сталі. Збільшення міцності відбувається до 0,8 – 1 мас.% вуглецю. При більш високому вмісті вуглецю зменшується не тільки пластичність, але і міцність. Це пов’язано з утворенням сітки крихкого цементиту навколо перлітних зерен, яка легко руйнується при навантаженні. У зв’язку із цим заевтектоїдні сталі спеціально відпалюють, в результаті чого отримують структуру зернистого перліту. Із збільшенням вмісту вуглецю погіршується зварюваність сталі, а також здатність деформуватися у гарячому і особливо холодному стані. Краще за все обробляються різанням середньовуглецеві сталі з вмістом 0,3 – 0,4 мас.% вуглецю. Низьковуглецеві сталі при механічній обробці дають погану поверхню і стружку, що важко видаляється. Обов’язковими домішками в вуглецевих сталях є манган, силіцій, сірка і фосфор, а також гази – кисень, азот і водень. Корисними домішками є манган і силіцій. Вміст мангану у вуглецевій сталі становить до 0,8 мас.%. У цій кількості манган, розкиснює сталь і повністю розчиняється в фериті і зміцнює його, збільшуючи прогартованість сталі, і зменшує шкідливий вплив сірки. У повністю розкисненій вуглецевій сталі може бути до 0,4 мас.% силіцію, що повністю розчиняється у фериті, що призводить до його зміцнення. Шкідливими домішками є сірка і фосфор. Сірка знижує пластичність і в’язкість сталі, особливо при низьких температурах, а також призводить до червоноламкості при прокатці і куванні. Сірка утворює із залізом сульфід, який добре розчиняється в металі. При малому вмісті мангану внаслідок високої ліквації сірки в сталі утворюється евтектика Fe-FeS (температура плавлення 988 0 С), що розташовується по границям зерен. При нагріванні стальних заготовок до температури гарячої деформації включення евтектики окрихчують сталь, а у деяких випадках можуть плавиться і при деформуванні утворювати надриви і тріщини. Манганліквідує червоноламкість, бо його сульфіди не утворюють сітки по границям зерен і мають температуру плавлення біля 1620 ° С. Разом із тим, сульфіди мангану, як і інші неметалеві включення, також знижують в’язкість і пластичність, зменшують міцність сталі при утомлені. Тому вміст сірки повинен бути низьким. Підвищений (до 0,2 мас.%) вміст сірки допускається тільки в автоматних сталях для виготовлення кріпильних деталей невідповідального призначення (сірка покращує оброблюваність сталі). Фосфор розчиняється в фериті в кількості до 1,2 мас.%, зменшуючи пластичність, розташовуючись біля границь зерен і сприяючи їх окрихчуванню. Це призводить до підвищення межі червоноламкості. Кисень, азот, водень знаходятьсяв сталі або у вигляді твердого розчину в фериті, або утворюють хімічні з’єднання (оксиди, нітриди), або знаходяться у вільному стані у порах металу. Кисень і азот погано розчиняються у фериті. Вони забруднюють вуглецеву сталь крихкими неметалевими включеннями, знижуючи в’язкість і пластичність сталі. Водень знаходиться у твердому розчині і сильно окрихчує сталь. Збільшення вмісту водню призводить до утворення внутрішніх тріщин – флокенів.

Сталь 20(20А) властивості та склад :

Загальні відомості

| Замінник | Сталі 15 , 25 |

| Вид поставки | Сортовий прокат, у тому числі фасонний: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8240-72, ГОСТ 8239-72. Калібрований пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Шліфований пруток та Серебрянка ГОСТ 14955-77, ГОСТ 10702-78. Лист товстий ГОСТ 1577-81, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-70. Стрічка ГОСТ 6009-74, ГОСТ 10234-77. Смуга ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Дріт ГОСТ 5663-79, ГОСТ 17305-71. Кування й ковані заготовки ГОСТ 8479-70. Труби ГОСТ 10704-76, ГОСТ 10705-80, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 5654-76, ГОСТ 550-75. |

| Призначення | Після нормалізації або без термообробки гаки кранів, муфти, вкладиші підшипників та інші деталі, що працюють при температурі від -40 до 450 ° С під тиском, після ХТО - шестерні, черв'яки та інші деталі, до яких пред'являються вимоги високої поверхневої твердості при невисокій міцності серцевини . |

Хімічний склад

| Хімічний елемент | % |

| Кремній (Si) | 0.17-0.37 |

| Мідь (Cu), не більше | 0.25 |

| Миш’як (As), не більше | 0.08 |

| Марганець (Mn) | 0.35-0.65 |

| Нікель (Ni), не більше | 0.25 |

| Фосфор (P), не більше | 0.035 |

| Хром (Cr), не більше | 0.25 |

| Сіра (S), не більше | 0.04 |

Механічний склад

Механічні властивості при підвищених температурах

| t випробовування, °C | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

| 390-490 | |||||

| 340-440 | |||||

| 340-490 | |||||

Механічні властивості прокату

| Термообробка, стан поставки: | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

| Сталь калібрована гарячекатана, кована і серебрянка 2-ї категорії після нормалізації 340-440 | ||||

| Сталь калібрована 5-ї категорії після нагартовки | ||||

| Сталь калібрована 5-ї категорії після відпалу або високого відпустки | ||||

| Сталь калібрована і калібрований зі спеціальною обробкою після відпустки або відпалу | 390-490 | |||

| Сталь калібрована і калібрований зі спеціальною обробкою після Сфероідізірующій відпалу | 340-440 | |||

| Сталь калібрована і калібрований зі спеціальною обробкою нагартована без термообробки | ||||

| Смуги нормалізовані або гарячекатані | ||||

| Лист теплообробний 1--2-ї категорії | 340-490 | |||

Механічні властивості поковок

| Термообробка, стан поставки | Перетин, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

| Нормалізація | |||||||

| КП 175 | <100 | 101-143 | |||||

| КП 175 | 100-300 | 101-143 | |||||

| КП 175 | 300-500 | 101-143 | |||||

| КП 175 | 500-800 | 101-143 | |||||

| КП 195 | <100 | 111-156 | |||||

| КП 195 | 100-300 | 111-156 | |||||

| КП 215 | <100 | 123-167 | |||||

| КП 215 | 100-300 | 123-167 | |||||

| Загартування. Відпустка. | |||||||

| КП 245 | 100-300 | 143-179 |

Механічні властивості сталі після ХТО

| Перетин | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

| Цементація 920-950 °С, повітря. Закалка 800-820 °С, вода. Відпуск 180-200 °С, повітря. | |||||||

| 290-340 | 490-590 | 55-63 |

Технологічні властивості

| Температура кування: |

| Початок 1280, кінець 750. Охолодження на повітрі. |

| Зварюваність |

| Зварюється без обмежень, крім деталей після хіміко-термічної обробки. |

| Способи зварювання РДС, АДС під флюсом і газовим захистом, КТС. |

| Оброблюваність різанням |

| У гарячокатанному стані при НВ 126-131 і sB = 450-490 МПа, Ku тв.спл. = 1,7 і Ku б.ст. = 1,6. |

| Схильність до відпускної здатності |

| Не схильна. |

| Флокеночутливість |

| Не чутлива. |

Температура критичних точок

| Критична точка | °С |

| Ac1 | |

| Ac3 | |

| Ar3 | |

| Ar1 |

Ударна в'язкість KCU, Дж/см2

| Стан поставки, термообробка | +20 | -20 | -40 | -60 |

| Відпал | ||||

| Номал | 15-38 |

Межа витривалості

| s-1, МПа | t-1, МПа | n | sB, МПа | s0,2, МПа | Термообробка, стан сталі |

| 1Е+7 | |||||

| Нормалізація 910С, відпуск 620 С. | |||||

| Цементація 930С,закалка 810С, відпуск 190С. |

Фізичні властивості

| Температура випробування, ° С | ||||||||||

| Модуль нормальної пружності, Е, ГПа | ||||||||||

| Модуль пружності при зсуві крутінням G, ГПа | ||||||||||

| Щільність, pn, кг / см3 | ||||||||||

| Коефіцієнт теплопровідності Вт / (м · ° С) | ||||||||||

| Уд. електроопір (p, ном · м) | ||||||||||

| Температура випробування, ° С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коефіцієнт лінійного розширення (a, 10-6 1 / ° С) | 12,3 | 13,1 | 13,8 | 14,3 | 14,8 | 15,1 | 15,2 | |||

| Питома теплоємність (С, Дж / (кг · ° С)) |

В цілому сталь 20 знаходить широке застосування в котлобудування, для труб і нагрівальних трубопроводів різного призначення, крім того промисловість випускає пруток, лист. Низьковуглецева сталь марок 12К, 15К, 16К, 18К, 20К і 22К поставляється в гарячекатаному стані у вигляді листів товщиною до 60 мм. Її хімічний склад і механічні властивості (табл. 2) відповідають ГОСТ 5520-79. Для всіх марок сталі σВ, δ і ан практично не залежать від товщини, σТ зменшується на 5 %. Із зростанням вмісту вуглецю (сталі 12К і 18К, товщиною 20 мм) і σВ, МПа збільшується з 353 – 410 до 431 – 519, σТ, МПа, з 225 до 275, δ падає з 20 до 24 %, ан з 800 до 600 кДж/м 2 , причому у всіх випадках після механічного старіння ан знижується майже вдвічі. Межа текучості знижується з підвищенням температури. Так для сталі 12К σТ, МПа, при 470 і 720 К відповідно становить 176 і 78. Межа повзучості також падає з підвищенням температури. Так, для сталі 22К межа повзучості, σ1/104, МПа (напруження, що визиває деформацію 1 %) за час 104 годин, при 670 і 720 К відповідно дорівнює 212 і 96.

Після цементації і ціанування з сталі 20 можна виготовляти деталі, від яких потрібна висока твердість поверхні і допускається невисока міцність серцевини: кулачкові валики, осі, кріпильні деталі, шпинделі, пальці, зірочки, шпильки, вилки тяг і валики перемикання передач, штовхачі клапанів, валики масляних насосів, пальці ресор, малонавантажених шестерні та інші деталі автотракторного і сільськогосподарського машинобудування.

З сталі 20 виготовляється багатий асортимент прокату, звичайно при цьому враховуються особливість сталі цієї марки. Так поковки з цієї марки можуть бути виготовлені категорії міцності тільки 175, 195, 215, 245 при товщині поковок від 100 до 300 мм, для отримання поковок з більшою категорією міцністю необхідно вже використовувати іншу сталь. Для виготовлення поковок використовують блюмів або злитки сталі, катання або ковані заготовки, або заготовки відлиті на лінії безперервного розливання сталі і які-небудь інші види прокату.

Труба прямошовних з марки 20 створюється методом електрозварювання із листів або рулонів сталі, при цьому при позначенні такої труби пишеться її діаметр, товщина стінки, довжина, клас точності, ГОСТ, наприклад: труба прямошовних товщиною 89 мм, стінкою 4 мм, мірної довжини 6 метрів II класу точності, яка була виготовлена по групі Б ГОСТ 10507-80 позначається наступним чином:

89х4х6000 II ГОСТ 10704-91

Б-20 ГОСТ 10507-80

Методом гарячого деформування виготовляються безшовні труби, при цьому вони повинні володіти наступними властивостями: тимчасовий опір розриву 412 МПа, межа плинності 245 МПа, відносне подовження 21%, твердість по Брінеллю 4,8.

Таблиця 2. Механічні властивості листової сталі для котлів і посудин, що працюють під тиском

Спосіб поверхневого загартування сталей з низькою прогартовуваністю, що включає прогрів поверхневих шарів без оплавлення дугою з неплавким електродом, який відрізняється тим, що прогрів здійснюють багаторазово, а поверхневі шари, прогріті до температур аустенітного стану 1200-1250 °С, охолоджують зі швидкістю 450-500 °С. Перший спосіб, відрізняється тим, що кількість послідовних прогрівів залежить від довжини шляху дифузії вуглецю Ікр для попередньо феритно-перлітної структури сталі, що визначають у залежності від розміру куба А, розрахованого за формулою  , де D - середні діаметр сферичного зерна перліту, обумовленим балом зерна, мм, - β - об'ємна частка перліту в сталі, як визначається за формулою

, де D - середні діаметр сферичного зерна перліту, обумовленим балом зерна, мм, - β - об'ємна частка перліту в сталі, як визначається за формулою  , С відсоток вуглецю у сталі, π - дорівнює 3,14.

, С відсоток вуглецю у сталі, π - дорівнює 3,14.

Відомо про способи термічної обробки сталей, використання локальних джерел нагрівання, що засновані на формуванні в процесі нагрівання поверхні аустенітної структури і її перетворенні в мартенсит при наступному охолодженні. Як джерела нагрівання можуть бути використані лазерний і електронний промені, дуга з неплавкими електродам - вольфрамовим чи вугільним. Так локальні джерела нагрівання характеризуються високою концентрацією енергії і у більшості випадків застосовуються для зварювання плавлення і термічного різання різноманітних металів і сплавів. Застосування їх при термічній обробці сталей використовується для поверхневого зміцнення інструменту і деталей машин, що піддаються зносу при терті.

Кращим є застосування для поверхневого загартування нагрівання дугою з неплавким електродом. Дуговий розряд має більший перетин плями нагрівання і меншу питому потужність у порівнянні з електронним і лазерним променями,що дозволяє збільшити час перебування металу при високих температурах у процесі його нагрівання-охолодження. При цьому досягаються швидкості охолодження ще достатні для перетворення аустеніту по мартенситному механізму. Останнім часом велика увага приділяється процесам поверхневого плазмового дугового загартування сталей викликана тим, що з усіх джерел нагрівання концентрованими потоками енергії використання для термічної обробки плазмової дуги прямо діє кращим як з технічної та із економічної точок зору. При такому способі загартування без оплавлення поверхні сталі важко одержати зміцнений шар завтовшки більш 1мм. Підвищення ефективної потужності нагрівання понад граничної неминуче веде до оплавлення, що небажане для механічно оброблених деталей під розмір. Методом спеціального сканування плазмовою дугою вдається домогтися товщини загартованого шару на глибину до 3мм.

При загартуванні низьковуглецевих сталей з вихідною феритно-перлітною структурою шляхом прогріву без розплавлювання поверхні дугою з неплавким електродом встановлено, що істотні підвищення твердості поверхневих шарів відбувається при рівномірному розподілі вуглецю в аустеніті. Це може бути досягнуто, коли границі шляху дифузії вуглецю від місця розташування колишніх перлітних зерен у колишні феритні зерна перекриваються. Необхідною умовою одержання високої твердості поверхневого шару низьковуглецевих сталей з вихідною феритно-перлітною структурою досягнення стану при нагріванні, коли вуглець, зосереджений у перлітних зернах, встигне розподілитися по всьому обсязі аустеніту. Це досягається за рахунок високої швидкості охолодження, що запобігає перлітному перетворенні в сталі. Швидкості ж охолодження при локальному нагріванні без розплавлювання поверхні сталі дугою з неплавким електродом цілком достатні для перетворення такого аустеніту в мартенсит. Оскільки час перебування аустеніту вище температури перетворення фериту в аустеніт (температур Аз) при такому одноразовому нагріванні є недостатній для такого перерозподілу вуглецю в аустеніті, то для успішного поверхневого зміцнення низьковуглецевих сталей потрібно аби вибір сталі з дуже дрібним зерном фериту і перліту, або потрібна додаткова підготовка поверхневих шарів у грубозернистої сталі, що забезпечує більш рівномірний розподіл по обсязі вуглецевоємких структур. Досягти більш рівномірного розподілу вуглецю в об'ємі сталі можливе додатковими прогрівами без розплавлювання поверхні низьковуглецевої сталі з наступним швидким охолодженням. При цьому режим охолодження повинний забезпечити початок перетворення аустеніту, у яком концентрація вуглецю перевищує його концентрацію в колишніх зернах фериту, у бейнит чи мартенсит. Кількість таких прогрівів для даної сталі можна визначити теоретично, коли при остаточному загартуванні на мартенсит досягається значення твердості в поверхневому шарі, близьке до твердості мартенситу при середньому значенні вмісту вуглецю в сталі.

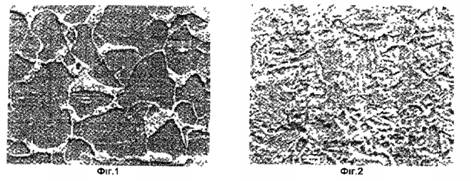

На Фіг. 1 - 4 наведені мікроструктури основного металу (Фіг. 1) і поверхневих зміцнених шарів після одноразового (Фіг. 2), дворазового (Фіг. З) і триразового прогрів (Фіг. 4) дугою з вугільним неплавким електродом при погонній енергії 500Дж/с. Зйомка мікроструктури проводилася на відстані від поверхні, де визначалася твердість. Дані знімки мікроструктури зміцнених поверхневих шарів сталі отримані на растровому електронному мікроскопі-мікроаналізаторі РЭММА-102 при збільшенні 1500 разів. Здійснення способу поверхневого загартування показані на наступному прикладі. Перевірка наведених положень здійснювалася шляхом повторних прогрівів поверхні сталі дугою з вугільним неплавким електродом на постійному струмі прямої полярності однією дугою на режимі І = 85А, Uд = 21В, vn = 2см/с з ККД нагрівання, який дорівнює 0,55 на погонній енергії 500Дж/см. У нижчеподані таблиці представлені дані по твердості прогрітих поверхневих шарів у залежності від кількості прогрівів.

| Основний метал | Одноразовий прогрів | Дворазовий прогрів | Триразовий прогрів | |

| Глибина виробу твердості, мм | - | 0.2 | 0.2 | 0.3/0.6 |

| Твердість,HRC (по Вікерсу) | 400/360 |

Одноразовий прогрів поверхні з наступним охолодженням на повітрі цієї сталі приводить до підвищення твердості на глибині 0,2мм до 270HV (Фіг. 2), що на 120HV перевищує твердість основного металу. Твердість вимірялася по Вікерсу на твердомірі ТПК-10 з навантаженням 10кг. Дворазове нагрівання через більший час перебування аустеніту в області температур, вище критичної температури Аз, збільшує шлях дифузії вуглецю в сталі і приводить після охолодження до збільшення твердості поверхневого шару на глибині 0,2мм уже до 380HV (Фіг. 3). Застосування триразового нагрівання дає підвищення твердості сталі на глибині 0,3мм до 400HV, а на глибині 0,6мм - до 360HV. Така твердість поверхневого шару близька до максимально можливої для мартенситу зі змістом вуглецю, близького до його середнього складу в досліджуваній сталі. 3 порівняння мікроструктур видно, що в міру збільшення кількості прогрівів спостерігається зростання голчастої складової мартенситу. Після триразового нагрівання в структурі поверхневого шару на глибині 0,3мм досягається практично повне загартування сталі на мартенсит (Фіг. 4)

Застосування методу поверхневого зміцнення низьковуглецевих сталей з вихідною феритно -перлітною структурою може бути реалізовано для площинних поверхонь, так і для поверхонь циліндричних деталей. Розроблений метод поверхневого зміцнення сталей шляхом їхнього прогріву без розплавлювання дугою з неплавким електродом розширює діапазон сталей, які зміцнюють гартування без змін технології їхнього нагрівання. Різниця полягає в тому, що для середньовуглецевих сталей зміцнення поверхневих шарів загартування досягається при одноразовому нагріванні, для низьковуглецевих сталей з вихідною феритно-перлітно структурою багаторазовим нагріванням. В останньому випадку кратнісьт прогрівів визначається конкретним змістом вуглецю в низьковуглецевій сталі і балом ї зерна. Зміцнюючи поверхневі обробки шляхом нагрівання дугою з неплавким електродом можна застосувати не тільки при виготовленні деталей і конструкцій, але і після відновлення наплавленням зношених деталей. При цьому наплавленні може здійснюватися низьковуглецевими і низьковуглецевими низьколегованими присаджувальними дротами, які забезпечують високу стійкість наплавленого металу до утворення гарячих і холодних тріщин. Отриману при використанні таких наплавочних дротів феритно-перлітні структури наплавленого металу можливе зміцнити у поверхневому шарі з використанням додаткового прогріву механічно оброблено поверхні деталі дугою з неплавким електродом.

3. Робочі органи тістомісильних агрегатів повинні мати високу корозійну стійкість, оскільки продуктами бродіння тіста та напівфабрикатів хлібопекарського виробництва є етиловий спирт, вуглекислий газ, різні органічні кислоти. Крім цього вони повинні бути досить міцні. Для виготовлення цих деталей виберіть з алюмінієвих сплавів, що деформуються, таку марку, щоб вона відповідала таким властивостям:σв=441МПа, δ=17%, НВ=105..

|

© 2013 wikipage.com.ua - Дякуємо за посилання на wikipage.com.ua | Контакти |