ОБРОБКА ЗАГОТОВОК НА ТОКАРНО-ГВИНТОРІЗНИХ ВЕРСТАТАХ

|

|

Мета роботи:Ознайомитися з основами токарної обробки; вивчити будову та принцип роботи токарно-гвинторізного верстата; ознайомитися з пристроями, які використовуються при точінні,

Забезпечення роботи: токарно-гвинторізний верстат 1А62; набір різців: патрон трьохкулачковий; набір заготовок; вимірювальні інструменти.

Теоретичні відомості

Токарна обробка с однією з найпоширеніших видів різання металів - у загальному парку металорізального устаткування доля токарних верстатів складає до 40 відсотків. Технологічний метод формоутворення поверхні при токарній обробці характеризується обертанням заготовки (головний рух) і поступальним переміщенням інструмента (рух подачі). Точінням обробляють зовнішні та внутрішні циліндричні та конічні поверхні, плоскі поверхні, нарізають зовнішні та внутрішні різьби.

Режими різання при токарній обробці визначаються глибиною І, подачею 5, швидкістю різання V.

Глибина різання І (мм) -- віддаль між оброблюваною та обробленою поверхнями, виміряна перпендикулярно до останньої:

t = (D - d)/2 (6.1)

де D - діаметр оброблюваної поверхні, d - діаметр обробленої поверхні.

Подача - це шлях, пройдений різальною кромкою різця відносно заготовки за один її оберт (мм/об). Подача буває поперечною Sпоп (переміщення різця перпендикулярно осі заготовки) чи поздовжньою Sпозд (переміщення різця паралельно осі заготовки).

Швидкість різання V (м/хв) визначається як лінійна швидкість точки заготовки, яка знаходиться на оброблюваній поверхні на найбільшій віддалі від осі заготовки:

V = (πDп)/1000 (6.2)

де п — частота обертання заготовки.

Будова верстата 1А62. Токарно-гвинторізний верстат 1А62 призначений для обробки зовнішніх і внутрішніх циліндричних і конічних, фасонних і торцьових поверхонь, для нарізання метричних, дюймових, модульних, пітчевих і торцьових різьб.

Основними вузлами верстату (рис.5.1) є: станина, передня бабка, в якій розміщена коробка швидкостей, шпиндель, задня бабка, коробка подач, супорт з фартухом. гітара змінних коліс.

Станина служить для встановлення на ній всіх інших вузлів верстата. Вона виготовлена з сірого чавуну та мас дві тумби. На її верхній частині закріплені напрямні, по яких переміщаються каретка супорта та задня бабка.

Передня бабка нерухомо закріплена на станині і в ній розміщається коробка швидкостей, яка призначена для зміни частот обертання шпинделя - головного вала верстата, на якому за допомогою патрона, планшайбі! чи центрів кріпиться оброблювана заготовка. Шпиндель мас наскрізний отвір, який використовується для розміщення довгих заготовок і видалення із шпинделя центрів.

Схема токарно-гвинторізного верстата

Рис. 6.1. 1 - станина; 2 - передня бабка; 3- задня бабка;

4 - шпиндель; 5 - супорт; 6 - фартух

Задня бабка підтримує правий кінець заготовки (за допомогою центра), а також служить для закріплення осьових інструментів – свердл, зенкерів, розверток, мітчиків. Центри й інструменти встановлюють в пінолі. Задню бабку-можна переміщати по напрямних станини і закріплювати в потрібному місці.

Коробка подач служить для отримання різних значень подач. Вона отримує рух від шпинделя верстата через механізм гітари із змінними зубчастими колесами. Від коробки подач рух передасться ходовому валові чи ходовому гвинту.

Супорт призначений для закріплення і подачі різального інструменту. Він складається з каретки (яка переміщається по напрямних станини), нижньої частини (яка переміщається по напрямних каретки в поперечному напрямі), поворотної та верхньої частин (служать для переміщення різця під кутом до осі заготовки). Механічний привід супорта здійснюється від фартуха через зубчасті колеса, а ручний - рукоятками.

Фартух кріпиться до нижньої частини супорта і служить для розміщення механізмів перетворення обертового руху ходового гвинта чи ходового вала в поступальний рух подачі супорта.

6.2 Порядок виконання роботи

1. Вивчити будову та принцип роботи токарно-гвинторізного верстата 1А62, записати його основні технічні параметри (табл.6.1).

2. Ознайомитися з інструментами та пристроями, які застосовуються.

3. Вивчити креслення деталі і встановити послідовність її обробки.

4. Вибрати рекомендовані параметри різання для всіх операцій, визначити швидкості різання.

5. Виконати налагодження верстата у відповідності з картою (табл, 6.2) і у встановленій послідовності виконати обробку

Таблиця 6.1

Технічна характеристика верстата 1А62

| Параметр | Значення |

| Найбільший діаметр заготовки, мм - | |

| Віддаль між центрами, мм | |

| Діапазон частот обертання шпинделя, об/хв | |

| Число поздовжніх і поперечних подач | |

| Границі подач, мм/об, Поздовжніх Поперечних | |

| Потужність двигуна, кВт |

Таблиця 6.2

Карта налагодження токарно-гвинторізного верстата

| Вид обробки | Тип інструменту | Режими різання | |||

| l, мм | S, мм/об | V, м/хв | п, хв-1 | ||

| Точіння зовнішньої циліндричної поверхні | Різець прохідний | ||||

| Точіння зовнішньої конічної поверхні | Різець прохідний | ||||

| Розточування отвору | Різець розточувальний | ||||

| Підрізання торця | Різець підрізний | ||||

| Відрізання заготовки | Різець відрізний |

6.3. Зміст звіту

У звіті потрібно навести назву, мету та забезпечення роботи, короткі теоретичні відомості про точіння, короткий опис, схему та технічну характеристика верстата, ескіз деталі, карту налагодження верстата для виконання заданих робіт, висновки.

Контрольні запитання

1. Вкажіть головний рух і рух подачі при точінні. 2. Назвіть параметри режимів різання при точінні. 3. Які ви знаєте основні типи токарних верстатів? 4. Назвіть основні частини токарно-гвинторізного верстата і їхнє призначення. 5. Які інструменти і пристрої застосовуються при точінні? 6. Якими явищами супроводжується процес точіння?

Лабораторна робота № 7

ОБРОБКА ЗАГОТОВОК НА СВЕРДЛИЛЬНИХ

ВЕРСТАТАХ

Мета робити: Ознайомитися з основами свердління; вивчити будову та принцип роботи вертикально-свердлильного верстата: ознайомитися з пристроями, які використовуються при свердлінні; вивчити будову спірального свердла.

Забезпечення роботи: вертикально-свердлильний верстат 2А125; набір свердел; пристрої.

7.1 Теоретичні відомості

На свердлильних верстатах виконують свердління, розсвердлювання і зенкерування отворів, розвірчування циліндричних і конічних отворів, підрізання торців і цекування, нарізування різьби мітчиками. При цьому інструмент здійснює два рухи: обертальний (головний рух) і осьовий (рух подачі).

Свердлильні верстати згідно загальноприйнятої класифікації входять у групу свердлильно-розточувальних верстатів і представлені трьома типами:

1)вертикально-свердлильні, які мають вертикальне розміщення осі шпинделя. В свою чергу ці верстати поділяють на декілька типорозмірів. Наприклад, настільно-свердлильні дозволяють свердлити отвори діаметром до 16 мм, на великих вертикально-свердлильних верстатах отримують отвори діаметром до 75 мм. Суміщення осі отвору, який повинен оброблятися, з віссю свердла здійснюється переміщенням заготовки по столі верстата до моменту їхнього співпадання;

2)радіально-свердлильні верстати також мають вертикальне розміщення шпинделя, але їх технологічні можливості дозволяють обробляти важкі і великогабаритні заготовки. У цих верстатах суміщення осі отвору, який повинен оброблятися, і віссю свердла здійснюється переміщенням шпиндельної бабки по дузі чи радіусу до моменти їхнього співпадання;

1) спеціальні та спеціалізовані верстати, призначені для виконання різноманітних робіт в умовах серійного та масового виробництва.

Найбільшого поширення у промисловості набули вертикально-свердлильні верстати (рис.7.1). На фундаментній плиті 1 змонтована станина 6, на вертикальних напрямних якої встановлено стіл 2. на якому закріплюється заготовка. Стіл може переміщуватися у вертикальній площині. Інструмент закріплюється у шпинделі 3. який отримує рух подачі від коробки подач 4 і головний рух - від коробки швидкостей, розміщеної у шпиндельній бабці 5

Рис. 7.1. Схема вертикально-свердлильного верстата

Свердла. В залежності від конструкції і призначення розрізняють такі типи свердел: спіральні, перові, для глибокого свердління, центрувальні, з пластинками з твердих сплавів тощо.

Найбільшого поширення отримали спіральні свердла. Перові свердла внаслідок малої продуктивності і низької точності отворів застосовують рідко. Для свердління отворів глибиною більш як п'ять діаметрів спіральні свердла малопридатні через недостатню жорсткість, погане відведення стружки й інших недоліків. Тому для глибокого свердління застосовують спеціальні свердла (наприклад, гарматні і рушничні). Центрувальні свердла застосовують для утворення центрових отворів у деталях. Свердла, оснащені пластинками з твердих сплавів, мають високу стійкість і забезпечують високу продуктивність роботи. Ними обробляють крихкі і тверді матеріали (чавун, тверду сталь, скло, мармур) при роботі на високих швидкостях рвання і з невеликими подачами. .

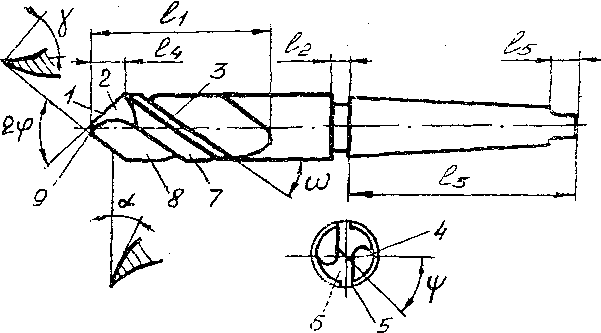

На рис.7.2 показана конструкція спірального свердла з конічним хвостовиком. Свердло складається з робочої частини l1(в тому числі - різальної частини l4), шийки l2, хвостовика l3 з лапкою l5. Свердло мас дві головні різальні кромки l, утворені перетинанням передніх поверхонь 2 (гвинтові поверхні канавки 7, по яких сходить стружка) і головних задніх поверхонь 3 (поверхні, звернені до поверхні різання); поперечну різальну кромку 4, утворену перетинанням обох головних задніх поверхонь, і дві допоміжні різальні кромки 5, утворені перетинанням передньої поверхні з допоміжною задньою поверхнею леза 6. Допоміжні різальні кромки 5 беруть участь у різанні на всій заданій довжині. Стрічка 6 (вузька смужка на циліндричній поверхні, розташована вздовж гвинтової канавки), забезпечує напрям свердла при різанні. Завдяки наявності двох спіральних канавок свердло має два зуби 8 із спинками 9.

Рис. 7.1. Схема спірального свердла

Кут нахилу гвинтової канавки ω - кут між віссю свердла і дотичною до гвинтової лінії по зовнішньому діаметрі свердла (звичайно ω=18...30°).

Кут нахилу поперечного різального леза ψ - гострий кут між проекціями поперечної і головної різальної кромок на площину, перпендикулярну до осі свердла. Звичайно цей кут дорівнює 50...55°.

Кут при вершині 2φ- кут між головними різальними кромками. При свердлінні сталей середньої твердості він дорівнює 116... 120°, при свердлінні твердих сталей - 125°. Передній кут у - кут між дотичною до передньої поверхні у розглядуваній точці різальної кромки і нормаллю в тій же точці до поверхні обертання різальної кромки навколо осі свердла. Передній кут по довжині різальної кромки є змінною величиною - в міру наближення до осі свердла передній кут зменшується, а в поперечній різальній кромці він набуває від’ємного значення.

Задній кут леза а - кут між дотичною до задньої поверхні в розглядуваній точці різальної кромки і дотичної в тій же точці до траєкторії її обертання навколо осі свердла. Задній кут свердла також змінна величина: на периферії а =8...14°. в міру наближення до поперечної різальної кромки задній кут зростає, досягаючи 20...26°.

Режими різання при свердлінні визначаються глибиною t, подачею S, швидкістю різання V.

Глибина різання t (мм) визначається видом роботи. При свердлінні в суцільному матеріалі t=D/2; при розсвердлюванні - t=(D-d)/2,

де £) - діаметр свердла, мм; сі - діаметр отвору до розсвердлювання, мм.

Подача S - переміщення свердла з осьовому напрямку за один оберт (мм/об). Оскільки свердло має дві головні різальні кромки, то подача, яка припадає на кожну різальну кромку, Sz=S/2.

Швидкість різання V (м/хв) - окружна швидкість обертання точки різальної кромки, розташованої на зовнішньому діаметрі свердла:

V = (πDп)/1000, (7.1)

де п - частота обертання свердла, хв-1.

7.2. Порядок виконання роботи

1.Вивчити будову та роботу вертикально-свердлильного верстата 2А125, записати основні параметри його технічної характеристики (таблиця 7.1).

2.Ознайомитися з інструментами та пристроями, які застосовуються при свердлінні.

3. Вивчити креслення деталі і встановити послідовність її обробки.

4. Вибрати рекомендовані параметри різання для всіх операцій.

5. Виконати налагодження верстата у відповідності з картою (табл. 7.1) і у встановленій послідовності виконати обробку.

Таблиця 7.1

Технічна характеристика верстата 2АІ25

| Параметр | Значення |

| Найбільший діаметр заготовки, мм | |

| Діапазон частот обертання шпинделя, об/хв | |

| Число частот обертання шпинделя | |

| Діапазон подач, мм/об. | |

| Число подач | |

| Потужність двигуна, кВт |

Зміст звіту

У звіті потрібно навести назву, мету та забезпечення роботи, короткі теоретичні відомості про свердління, опис, схему та технічну характеристику вертикально-свердлильного верстата, ескіз заготовки; таблицю налагодження верстата для виконання запланованих робіт, висновки.

Контрольні запитання

1. Вкажіть головний рух і рух подачі при свердлінні. 2. Назвіть параметри режимів різання при свердлінні. 3. Які ви знаєте основні типи свердлильних верстатів? 4. Назвіть основні частини вертикально-свердлильного верстата і їхнє призначення. 5. Які інструменти і пристрої застосовуються при свердлінні? 6. З яких матеріалів виготовляють свердла, зенкери, розвертки?

8. Список рекомендованої літератури

1. Попович В.В., Попович В.В. Технологія конструкційних матеріалів та матеріалознавство: Підручник. - Львів: Світ, 2006. - 624 с.: Іл.

2. Гуляев А.П. Металловедение. - М.: Металлургия. 1986. – 544 с.: ил.

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1990. – 528 с.: ил.

4. Мозберг Р.К. Материаловедение. - М.: Высш. шк, 1991. - 448 с.: ил.

5. Материаловедение и технология металлов./ Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. – М.: Высш.шк., 2001. – 638с.

6. Геллер Ю.А., Рахштадт А.Г. Материаловедение. - М.: Металлургия. 1983. - 384 с.: ил.

|

© 2013 wikipage.com.ua - Дякуємо за посилання на wikipage.com.ua | Контакти |