Визначення твердості за Брінеллем

|

|

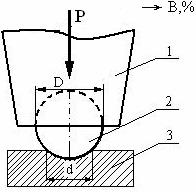

При вимірюванні твердості металів за цим методом стальна загартована кулька діаметром D втискується у випробувальний зразок під статичним навантаженням протягом визначеного часу. Вимірювання здійснюється за схемою (рис. 1).

За результатом експерименту вимірюють діаметр відбитка з подальшим підрахунком його площини, тобто за методом Брінелля твердість визначається за площиною одержаного відбитка.

|

Рис. 1 Схема вимірювання твердості по Брінеллю

1 – оправка для закріплення кулевидного індентора; 2 – стальна кулька (індентор); 3 – зразок із випробувального матеріалу

Стальні кульки використовуються діаметрами 2,5; 5 і 10 мм. Діаметр кульки, навантаження і тривалість витримки під вантажем вибирають залежно від твердості матеріалу зразка. Такі співвідношення для чорних та деяких кольорових сплавів наведено в табл. 1.

Позначається твердість за Брінеллем НВ і визначається як відношення навантаження Р до площини S поверхні відбитка, який утворюється у зразку при втискуванні кульки:

НВ =  , (1)

, (1)

де Р виміряється в Н, а S в мм.2

Площина поверхні відбитка визначається за формулою:

, (2)

, (2)

і тоді, враховуючи (2), із (1) одержуємо

, (3)

, (3)

Тут D – діаметр кульки, мм; d – діаметр відбитка, мм.

Недолік метода: не можна визначити твердість зразка товщиною меншою 1 мм і твердістю більшою НВ 4500, бо може відбутись деформація самої кульки.

Перевага метода: надійність і конструкційна простота приладів, які застосовуються. Знаючи твердість за Брінеллем, можна приблизно визначити

межу міцності на розтяг за співвідношенням:

σв = k НВ , (4)

де — k – безрозмірний коефіцієнт, який залежить від природи матеріалу і складає для сталі 0,34–0,35, для сплавів на основі міді – 0,55 і для сплавів на основі алюмінію 0,35–0,36.

Таблиця 1

Деякі характеристики випробування металевих сплавів

На твердість за Брінеллем

| № п/п | Матеріал зразка | Інтервал твердості за Брінеллем, МН/м2 | Мінімальна товщина випробуваль–ного зразка, мм | Навантажен–ня, Н | Витримка під наванта–женням, с |

| Чорні сплави (сталі, чавуни) | а)1400–4500 б) менше 1400 | 6+3 4+2 | 10±2 10±2 | ||

| Кольорові сплави (латунь, бронза) | а) більше 1300 б) 350–1300 | 6–3 4–2 | 30±4 30±4 | ||

| Кольорові метали | 80+350 | 6–3 | 60±6 |

Твердість за методом Брінелля визначають за допомогою важільно–механічного приладу ТШ–2М (рис. 2), основними вузлами якого є: привід з електродвигуном; механізм піднімання стовбура; механізм піднімання важільного улаштування; механізм переключення руху (реверсування) і механізм навантаження. Більш детальні відомості про будову твердоміра ТШ–2М можна одержати з рисунка 2 із застосуванням інструкції до приладу.

Зауваження: для того, щоб заміряти твердість зразка, необхідно підтиснути зразок маховиком 21 механізму піднімання стола до тих пір, доки не стане відчуватись деяке упирання при піджиманні пружини. Після цього закінчити обертати маховик, відпустити обмежувач 27 до упирання в поверхню зразка і законтрити гайкою.

Зовнішня металічна (кільцеподібна) шкала – шкала показу твердості й навантаження. Внутрішня (чорна) шала – градуйована часова витримка. Зовнішня шкала повинна бути встановлена орієнтовно на відповідну твердість і навантаження під кутом 110° з лівої сторони від вертикальної осі зверху. Її налагодження залишається постійним для будь–якої твердості і часу витримки в межах даного навантаження. При зміні навантаження (керуючись таблицею 1), зовнішня шкала переналагоджується в тому ж порядку.

|

Рис. 2. Схема твердоміру ТШ–2М

1–станина; 2–важіль малий; 3–серга; 4–важіль великий;5–мікровимикач; 6–ланка;7–підвіска; 8–важилі; 9–ролик; 10–шатун причіпний; 11–шатун основний; 12–кривошип; 13–упор; 14–рукоятка; 15–упор регульований; 16–чашка; 17–шкала витримки; 18–гвинт з ручкою для закріплення чашки; 19–редуктор черв’ячний; 20–електродвигун; 21–гайка–маховичок; 22–гвинт; 23–кнопка пуску двигуна;24–столик змінний; 25–столик із зразком; 26–кулька; 27–обмежник; 28–кулькотримач; 29–гвинт кріплення кулькотримача; 30–втулка шпинделя; 31–пружина; 32–шпиндель; 33–контрольна лампочка.

При заданому матеріалі (чорних або кольорових металів), товщини випробуваних зразків, коли діаметр D=5 мм, величини навантаження, час витримки вибирають тільки у відповідності з таблицею 1. Для отримання відповідних витримок під навантаженням вимагається:

1. Внутрішню шкалу (чорна шкала на приладі з затиском), градуйовану поділками часу витримки 10 с, 30 с, 60 с, сполучити рискою відповідної витримки з рискою відповідній твердості і вибраного навантаження зовнішньої шкали (металева кільцеподібна шкала на приладі, яка градуйована по твердості і навантаженням).

2. Після цього зовнішню шкалу відкоригувати коректувальними рисками внутрішньої шкали, використовуючи секундомір (ціна поділу коректувальної риски — 1 с). Коли повертати внутрішню шкалу за годинниковою стрілкою, то час коригування зменшується, коли проти годинникової стрілки — збільшується. Допуск на час витримки 10±2 с, 30±4 c, 60±6 с (див. табл. 1).

|

© 2013 wikipage.com.ua - Дякуємо за посилання на wikipage.com.ua | Контакти |