Вплив властивостей порошків і параметрів пресування на процес ущільнення порошків

|

|

У загальному випадку максимальна щільність пресовки визначається видом матеріалу, що ущільнюється. При ущільненні пластичних матеріалів досягається вища щільність пресовок, ніж при ущільненні твердих (рис.17). При цьому для кожного матеріалу мають певні оптимальні значення тиску, збільшення якого для отримання більш щільних заготівок часто стає нераціональним у з’вязку з незначним збільшенням щільності та зниженням стійкості прес-форм і підвищенням витрат на їх зміцнення.

|

| 1 – Pb ; 2 – Ag; 3 – Cu; 4 – Ni; 5 – Mo Рисунок 17 – Залежність відносної щільності пресовок від тиску пресування для різних матеріалів |

Істотний вплив на процес ущільнення мають розмір і форма частинок, їх твердість (пластичність). За інших рівних умов дрібні порошки ущільнюються гірше, ніж крупніші, особливо у разі пресування при низькому і середньому тиску, коли на процес ущільнення переважно впливає структурна деформація. Останнє пояснюється тим, що дрібні порошки мають гіршу здібністю до укладання (мають малу насипну щільність) і вищі значення міжчасткового тертя за рахунок більшого числа контактів між частинками в одиниці об'єму матеріалу, що ущільнюється. Збільшення розміру частинок звичайно призводить до зростання щільностіпресовок. Оскільки із зростанням середнього діаметру частинок підвищується щільність пресовок, то слід було б чекати, що з крупних порошків повинні виходити найщільніші пресування. Проте насправді цього не спостерігається. Збільшення щільності відбувається тільки до цілком певного розміру частинок, а надалі щільність зменшується. Це обумовлено тим, що крупні порошки особливо, монодисперсні, як і дрібні, мають погану здібність до щільного укладання. Вони утворюють великі пори, заповнення яких матеріалом за рахунок подальшої пластичної деформації утруднене. Різниця в ущільнюваності порошків з різним розміром частинок у разі пресування при високому тиску зменшується, проте відмінність залишається.

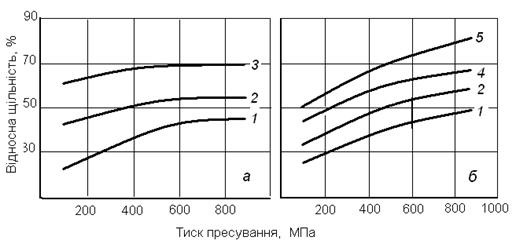

Звичайно ступінь ущільнення зменшується із збільшенням дисперсності порошків як для пластичних, так і для твердих порошків, що слід пов'язувати з тертям між частинками. Особливо це має велике значення при ущільненні тонкодисперсних і ультрадисперсних порошків, коли переважний вплив на процес ущільнення має розмір частинок. Як видно з рисунку 18, ущільнення ультрадисперсного порошку пластичного нікелю відбувається аналогічно тонкодисперсному порошку крихкого нітриду кремнію .

1 – 0,015; 2 – 0,05; 3 – 1,1; 4 – 5,0; 5 – 50

Рисунок 18 – Залежність відносної щільності пресовок від тиску пресування при ущільненні порошків нітриду кремнію (а) і нікелю (б) з різним розміром частинок (мкм)

1 – 0,015; 2 – 0,05; 3 – 1,1; 4 – 5,0; 5 – 50

Рисунок 18 – Залежність відносної щільності пресовок від тиску пресування при ущільненні порошків нітриду кремнію (а) і нікелю (б) з різним розміром частинок (мкм)

|

Істотний вплив на ущільнюваність порошків має форма частинок. Неправильна форма частинок порошків сприяє отриманню нижчої щільності пресовок. Останнє обумовлене збільшенням міжчасткового тертя і менш щільним укладанням частинок. Проте в цьому випадку зростає міцність пресовок (рис.19), що в основному відноситься до ущільнення монодисперсних порошків. У разі ущільнення порошків, що складаються з суміші частинок різного розміру (полідисперсних порошків), вплив середнього розміру частинок на ущільнюваність неоднозначна. З одного боку, збільшення числа фракцій призводить до збільшення внутрішнього тертя і, як наслідок, до зменшення густини. З другого боку, наявність в порошку частинок різного розміру може призвести до збільшення щільності за рахунок щільнішого укладання частинок при умові, якщо дрібні частинки займають пустки, утворені крупнішими. По В. І. Іващенку ця умова виконується, якщо

, (1.19)

, (1.19)

де  – максимальний розмір частинок дрібнішої фракції;

– максимальний розмір частинок дрібнішої фракції;

– мінімальний розмір частинок крупнішої фракції.

– мінімальний розмір частинок крупнішої фракції.

|

| Рисунок 19 – Залежність густини (1, 2) і міцності (3, 4) пресовок з порошків |

При цьому щільність пресовок зростає із збільшенням числа фракцій в порошку, який ущільнюється.

На щільність, що досягається, при пресуванні також впливає стан поверхні частинок з погляду на їх окисненість. Вплив оксидів на поверхні частинок на ступінь ущільнення порошків також неоднозначний. Як відомо, окиснення поверхні пов'язане із зменшенням її шорсткості, тобто із зменшенням кількості виступів і западин. У зв'язку з цим при використанні для пресування окиснених порошків слід чекати, особливо на стадії структурної деформації, отримання більшої щільності за рахунок зниження міжчасткового тертя. Зменшенню міжчасткового тертя також сприяє зменшення коефіцієнта в парі тертя МеО–МеО в порівнянні з парою Ме–Ме або МеО–Ме. З іншого боку, наявність в порошку більш твердих і крихких оксидів повинна призводити до утруднення процесу ущільнення на стадії пластичної деформації і, як наслідок, до отримання нижчої щільності в порівнянні з ущільненням неокиснених порошків.

Що ж до здатності до формування і міцності пресовок із збільшенням ступеню окисненості порошків, то ці показники знижуються.

На здатність порошків до ущільнення суттєво впливає їх твердість. За інших рівних умов збільшення твердості матеріалу при пресуванні призводить до зменшення щільності, яка досягається (рис.4). Останнє обумовлене зменшенням ступеню пластичної деформації, яка сприяє ущільненню відповідно до механізмів ущільнення, розглянутих раніше. Слід враховувати, що твердість частинок порошку залежить не тільки від його матеріалу, але і від багатьох інших чинників. Так, твердість зростає із збільшенням ступеню деформації (наклепу). У зв'язку з цим слід очікувати гіршої здатності порошків до ущільнення, одержаних механічним подрібненням. Відпал таких порошків призводить до зниження твердості і поліпшенню пресуємості порошків.

Збільшенню твердості також сприяє поява в матеріалі порошку вуглецю, водню, кисню і інших домішок, обумовлених методом отримання порошку. Поліпшити здатність до пресування таких порошків можна рафінуючим відпалом.

До параметрів пресування, що мають вплив на процес ущільнення порошків, перш за все слід віднести швидкість пресування, час витримки при максимальному тиску і його значень. Швидкість пресування не має значного впливу на кінцеву щільність і міцність виробів. Проте зменшення швидкості може сприяти більш щільному укладанню частинок за рахунок структурної деформації. У тому разі спостерігається вищий ступінь пластичної деформації, для проходження якої потрібен певний час.

Прискорення пресування в більшості випадків не позначається на якості виробів. Проте в тих випадках, коли пресують суміші порошків замішані з пластифікатором і гранульовані суміші (наприклад, твердосплавні), при збільшенні швидкості пресування зростає вірогідність захоплення порошком повітря і стиснення його до тиску, рівного тиску пресування. Після зняття тиску розширення повітря в закритих порах може призвести до виникнення в пресовках розшарування (тріщин у напрямах перпендикулярних до напрямку прикладення тиску).

Більший вплив, ніж швидкість, на збільшення щільності і рівномірність її розподілу по об'єму має витримка пресовки під максимальним тиском, при цьому збільшення щільності зростає з підвищенням тиску пресування. Така зміна щільності пояснюється збільшенням можливості вирівнювання напруженого стану по всьому об'єму. Проте великі витримки під тиском знижують продуктивність процесу пресування. Тому при пресуванні дрібних, простих за формою виробів рекомендується витримку не робити, а у разі великогабаритних з підвищеною щільністю виробів робити витримку під максимальним тиском протягом 30 с.

|

© 2013 wikipage.com.ua - Дякуємо за посилання на wikipage.com.ua | Контакти |