Склад курсової роботи та її оформлення

|

Загрузка...

|

Склад курсової роботи та її оформлення

Курсова робота складається із пояснювальної записки і графічної частини, зміст яких має відповідати завданню.

Об’єм пояснювальної записки становить приблизно 25...35 сторінок рукописного тексту. Текст записки викладається не від першої особи однини чи множини, а в неозначеній формі дієслова.

Якщо пояснювальна записка виконується в текстовому редакторі на ПК, то потрібно дотримуватись наступних вимог:

шрифт – Times New Roman 14р; міжрядковий інтервал – 1,5; вирівнювання – за шириною сторінки.

Структура пояснювальної записки і рекомендації стосовно об’ємів розділів наведені нижче.

– Титульний аркуш (1с.)

– Завдання на курсову роботу (1с.)

– ЗМІСТ (1с.)

– ВСТУП (1с.)

– ТЕХНОЛОГІЧНИЙ РОЗРАХУНОК АВТОТРАНСПОРТНОГО ПІДПРИЄМСТВА:

1 Вибір і коректування вихідних нормативів технічного обслуговування і ремонту.

2 План обслуговування і виробнича програма з технічного обслуговування і ремонту рухомого складу.

3 Річний об’єм виробництва і кількість виробничого персоналу автотранспортного підприємства.

4 Розрахунок кількості виробничих постів, вибір і обґрунтування методів організації виробництва на постах.

5 Розрахунок і підбір технологічного обладнання виробничих зон і відділень.

6 Склад приміщень підприємства і розрахунок їх площ.

7 Особливості організації виробничих процесів і компоновки основних виробничих корпусів , їх об’ємно-планувальні рішення.

8 Технологічні процеси технічного обслуговування і ремонту у виробничому відділенні, яке детально розробляється.

– ВИСНОВКИ (1с.).

– ПЕРЕЛІК ПОСИЛАНЬ (1с.).

– ДОДАТКИ.

– Специфікації.

ТЕХНОЛОГІЧНИЙ РОЗРАХУНОК АВТОТРАНСПОРТНОГО ПІДПРИЄМСТВА

Вибір рухомого складу для розрахунку конкретного АТП рекомендується проводити, користуючись таблицями А.4...А.7, які містяться в даному методичному посібнику і охоплюють всі необхідні для розрахунків технічні характеристики дорожніх транспортних засобів [5,6,7,8].

Основою технічної політики на автомобільному транспорті, яка забезпечує технічну справність рухомого складу в процесі його експлуатації, є планово-попереджувальна система технічного обслуговування та ремонту.

Технічне обслуговування є впливом, який виконується в плановому порядку примусово через визначені пробіги рухомого складу і має за мету підтримання дорожнього транспортного засобу в технічно справному стані та належному зовнішньому вигляді, забезпечення надійності, економічності, безпеки руху, захисту довкілля та зменшення інтенсивності погіршення параметрів технічного стану.

Ремонт, як правило, виконується за потребою, виявленою під час технічного обслуговування або в процесі експлуатації , та має за мету поновлення технічно справного стану.

Перелік видів технічних обслуговувань і ремонтів, їх періодичності та об’єми виконуваних при цьому робіт згідно з [2] встановлюють заводи-виробники автомобільної техніки, але власнику транспортних засобів (керівнику АТП) надано право коректувати заводські нормативи в залежності від конкретних умов експлуатації рухомого складу.

Згідно з цими аргументами і враховуючи рекомендації, наведені в [2] і в інструкціях заводів-виробників автомобільної техніки, на АТП передбачаються наступні види технічних обслуговувань і ремонтів: щоденне обслуговування (ЩО), перше технічне обслуговування (ТО-1), друге технічне обслуговування (ТО-2), сезонне технічне обслуговування (СО); поточний ремонт (ПР).

Крім перелічених видів технічних обслуговуваннь деякі заводи-виробники автомобільної техніки за межами країн СНД (фірми Меrсedes-Benz, Іveko та інші) рекомендують проводити для своїх автомобілів як самостійний вид технічного обслуговування планову заміну масла в двигунах з усіма супутніми роботами по системі мащення і називають цей вид обслуговування – ЕО (“Engine oil”). Ці рекомендації враховані в таблицях А.1, А.2 даного методичного посібника, де ці роботи подані в українському транслітеруванні – “Мащення двигуна” (МД).

Як самостійний вид ремонту передбачається капітальний ремонт (КР), але він виконується не АТП, а спеціалізованими підприємствами.

Вибір і коректування вихідних нормативів

Таблиця 1.1 – Вибір і коректування нормативів ТО і ремонту рухомого складу

| Вид впливу | Позначення | Одиниця виміру | Норматив | Коефіцієнт | Відкоректована величина | ||||

| к1 | к2 | к3 | к4 | к5 | |||||

| Пробіги | |||||||||

| КР | LKP | км | + | + | + | + | + | ||

| МД | LМД | км | + | + | + | + | |||

| ТО-1 | LTO-1 | км | + | + | + | + | |||

| ТО-2 (ТО-3) | LTO-2 | км | + | + | + | + | |||

| Трудомісткості | |||||||||

| ЩО | ТЩО | люд·год | + | + | + | + | |||

| МД | ТМД | люд·год | + | + | + | + | |||

| ТО-1 | ТТО-1 | люд·год | + | + | + | + | |||

| ТО-2 (ТО-3) | ТТО-2 | люд·год | + | + | + | + | |||

| СО | DТсо | люд·год | + | + | + | + | |||

| ПР | ТПР |

| + | + | + | + | + | + | + |

| Тривалості простою | |||||||||

| ТО-2 і ПР | ДДОР |

| + | ||||||

| КР | ДДКР | дні | + |

Примітка. Знаком «+» позначені графи таблиці, які заповнює студент.

В таблицю 1.1 вносяться тільки ті види впливів, які передбачені таблицею А.1 для вибраної моделі рухомого складу.

Якщо розрахунок АТП ведеться за двома або трьома моделями рухомого складу, в рядках таблиці 1.1 необхідно передбачити достатність місця для розташування в її графах (колонках) двох або трьох значень показників для кожного виду впливів, які наведені в боковику таблиці. Крім того в примітці до таблиці 1.1 необхідно вказати порядок розташування показників кожної конкретної моделі рухомого складу, якщо автором прийнята своя, особлива індексація дорожніх транспортних засобів (див. примітку до таблиці 1.2).

Для спрощення розрахунків вантажних АТП, в рухомому складі яких використовуються причіпи та напівпричіпи, вибір і коректування вихідних нормативів рекомендується проводити як для однієї моделі дорожнього транспортного засобу – автопоїзда, тобто тягач та причіп (напівпричіп).

У цьому випадку пробіг до КР, періодичності ТО і тривалість простою в КР для автопоїзда слід приймати за нормативами тягача, а трудомісткості ТО та тривалість простою в ТО-2 і ПР автопоїздів – як суму нормативів тягача і причепа (напівпричепа).

Трудомісткості ПР тягача і причепа необхідно коректувати окремо.

Перелічені вище особливості розрахенку АТП із використанням в їх рухомому складі автопоїздів необхідно також врахувати при формуванні таблиці 1.1.

При використанні в АТП газобалонних автомобілів нормативи трудомісткості ТО і ПР базових модифікацій рухомого складу необхідно збільшити на величину додаткових трудомісткостей з обслуговування і ремонту газових систем живлення, які наведені в останніх рядках таблиці А.2.

Заповнення таблиці 1.1 необхідно виконати, забезпечивши наступну точність результатів : при коректуванні пробігів – 10км ; при коректуванні трудомісткостей – два знаки після коми.

План обслуговування і виробнича програма з технічного обслуговування і ремонту рухомого складу

План обслуговування рухомого складу визначає кількість впливів та їх трудомісткості за рік на один автомобіль певної моделі. Виробнича програма з ТО і ПР рухомого складу визначає річну і добову кількість впливів та річний об’єм робіт за всім парком дорожніх транспортних засобів.

На початку розробки плану обслуговування за розрахунковий цикл приймається відкоректована величина пробігу певної моделі автомобіля до капітального ремонту. У цьому випадку кількість КР за цикл завжди буде дорівнювати одиниці, оскільки LЦ=Lкр.

При пробігові автомобіля L=Lкр чергові технічні обслуговування вищого порядку (ТО-3 або ТО-2) не проводяться у зв’язку з необхідністю направлення автомобіля в капітальний ремонт (перед капітальним ремонтом автомобіля нема сенсу займатися його обслуговуванням). Тому кількості впливів вищого порядку за цикл визначаються за залежностями:

, (1.8)

, (1.8)

.

.

У випадку, коли ТО-3 для вибраної моделі рухомого складу не планується, слід приймати NЦ ТО-3=0.

Оскільки роботи ТО-1 входять в об’єми ТО-2, то кількість ТО-1 за цикл буде рівним:

. (1.9)

. (1.9)

Кількість ЩО і МД за розрахунковий цикл визначають за залежностями:

NЦМД = LKP / LМД ,

NЦЩО = LKP / lCД, (1.10)

з урахуванням того, що їх об’єми не входять в технічні обслуговування вищого порядку.

Таблиця 1.2 – План обслуговування рухомого складу

| Показник | Одиниця вимірювання | Умовне позначення | Обґрунтування або розрахункова формула | Види впливів | ||||

| ЩО | ТО-1 | ТО-2 | ПР | Всього | ||||

| 1.Кількість впливів за цикл |

| Розрахунок | + | + | + | |||

| 2.Трудомісткості постових робіт одного впливу | люд· год |

| Розрахунок | + | + | + | + | |

| 3.Кількість робітників на посту | осіб |

| Карта поста | + | + | + | + | |

| 4.Тривалість одного впливу в міжзмінний період | год. |

| ЩО,МД,ТО-1: ТП/РП, ПР: ТП/2РП | + | + | + | ||

| 5.Тривалість одного впливу в експлуатаційний період | год. |

| ТО-2,ТО-3: ТП/РП, ПР:ТП/2РП | + | + | |||

| 6.Тривалість простоїв за цикл | дні |

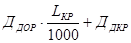

|

| + | ||||

| 7.Загальна тривалість циклу | дні |

|

| + | ||||

| 8.Коефіцієнт технічної готовності |

|

| + | |||||

| 9.Коефіцієнт переходу від циклу до року |

|

| + | |||||

| 10.Пробіг автомобіля за рік | км |

|

| + | ||||

| 11.Кількість впливів одного автомобіля за рік |

|

| + | + | + |

При визначенні постових трудомісткостей одного впливу необхідно враховувати, що роботи з усіх видів технічних обслуговувань є постовими, і тому у відповідні графи таблиці 1.2 переносяться відкоректовані величини трудомісткостей ТО із таблиці 1.1.

Трудомісткості ПР поділяються на постові, які виконуються в зоні ПР, і підготовчі, які виконуються у виробничих відділеннях. Частка постових робіт у загальних трудомісткостях ПР становить: для легкових автомобілів – 49%, для автобусів – 44%, для вантажних автомобілів – 50%, для причепів і напівпричепів – 65%.

Вибір кількості робітників на постах ТО і ПР необхідно проводити за рекомендаціями, наведеними в таблиці А.13.

Таблиця 1.3 – Виробнича програма з ТО і ПР рухомого складу

| Показник | Одиниця вимірювання | Умовне позначення | Обгрунтування або розрахункова формула | Види впливів | ||||

| ЩО | ТО-1 | ТО-2 | ПР | Всього | ||||

| 1.Спискова кількість автомобілів |

| Вихідні дані | + | |||||

| 2. Експлуатаційна кількість автомобілів |

|

| + | |||||

| 3.Добовий пробіг рухомого складу | тис. км |

|

| + | ||||

| 4.Річний пробіг рухомого складу | тис. км |

|

| + | ||||

| 5.Річна кількість впливів всіх автомобілів |

|

| + | + | + | |||

| 6.Річна тривалість робочого періоду | дні |

| Режим виробництва | + | + | + | + | |

| 7.Добова кількість впливів |

|

| + | + | + | |||

| 8.Розподіл впливів за змінами | I...III | Режим виробництва | + | + | + | + | ||

| 9.Добова тривалість робочого періоду | год. |

| Режим виробництва | + | + | + | + | |

| 10.Добова тривалість впливів в міжзмінний період | год. |

|

| + | + | + | ||

| 11. Добова тривалість впливів в експлуатаційний період | год. |

|

| + | + | |||

| 12.Загальний річний об’єм робіт | люд год. |

|

| + | + | + | + | + |

Подальші розрахунки в плані обслуговування необхідно проводити орієнтуючись на залежності, які наведені в графі “Обґрунтування або розрахункова формула”, користуючись при цьому такими показниками як:

– кількістю днів роботи рухомого складу за рік – ДР;

– коефіцієнтом випуску рухомого складу – aВ;

– спусковою кількістю автомобілів певної моделі – АС.

При виборі режиму виробництва ТО і ПР необхідно враховувати, що цей показник визначає робочий період, протягом якого виконуються роботи з даного виду впливу. Режим виробництва вимірюється річною тривалістю робочого періоду в днях – ФР, кількістю робочих змін і добовою тривалістю робочого періоду в годинах – ФД.

Річна тривалість робочого періоду для виробничих зон ЩО і ТО-1, як правило, дорівнює кількості днів роботи рухомого складу за рік, тобто ФРЩО, ТО–1 = ДР. Для виробничих зон ТО-2 і ПР річна тривалість робочого періоду становить 253 дні при п’ятиденному робочому тижні, або 303 дні при шестиденному робочому тижні.

Добова тривалість робочого періоду виробничих зон ЩО і ТО-1 залежить від часу в наряді рухомого складу – ТН, який вказується в завданні на курсову роботу. Від цього ж показника залежить і кількість робочих змін, в які виконуються впливи ЩО і ТО-1.

При значенні величини ТН  10 годин за добу роботи з ЩО і ТО-1 можна виконувати або в другу, або в другу і третю зміни. Тривалість кожної зміни в цьому випадку становить 6,7 години при шестиденному робочому тижні, або 8,0 годин – при п’ятиденному. При значенні ТН > 10 годин за добу роботи з ЩО і ТО-1 слід виконувати тільки в третю зміну при її тривалості 6,7 або 8,0 годин.

10 годин за добу роботи з ЩО і ТО-1 можна виконувати або в другу, або в другу і третю зміни. Тривалість кожної зміни в цьому випадку становить 6,7 години при шестиденному робочому тижні, або 8,0 годин – при п’ятиденному. При значенні ТН > 10 годин за добу роботи з ЩО і ТО-1 слід виконувати тільки в третю зміну при її тривалості 6,7 або 8,0 годин.

При організації в АТП самостійного пункту заміни масла в двигуні режим його роботи необхідно приймати аналогічно з режимом роботи зони ТО-1.

Добовий робочий період зони ТО-2 (так само і ТО-3) в загальному випадку становить одну зміну (першу), але можливі варіанти організації цих робіт в дві зміни (першу і другу). У випадку організації робіт зони ТО-2 (ТО-3) в дві зміни необхідно внести відповідні корективи в розрахунки тривалостей впливів в міжзмінний і експлуатаційний періоди (рядки 4 і 5 таблиці 1.2), визначаючи ці показники аналогічно з показниками для ПР.

Добовий робочий період зони ПР і виробничих відділень, як правило, становить дві зміни (першу і другу) з відповідною тривалістю кожної зміни 6,7 або 8,0 годин.

Одним із основних показників плану обслуговування і виробничої програми з ТО і ПР рухомого складу є загальний річний об’єм робіт для кожного виду впливу (останній рядок таблиці 1.3).

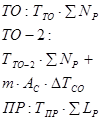

Особливістю цих розрахунків є визначення загального річного об’єму робіт з ТО-2, оскільки разом з ТО-2 інколи виконують роботи з сезонного обслуговування. В загальному випадку річний об’єм робіт ТО-2 визначається за залежністю:

SТР ТО-2 = ТТО-2 × SNР + m × АС × DТСО, (1.11)

де ТТО-2 – трудомісткість одного ТО-2 (див. другий рядок таблиці 1.2);

m – кількість сезонних обслуговувань певної моделі автомобіля за рік (див. таблицю А.1);

DТСО – додаткова трудомісткість на сезонне обслуговування, яка визначаються за залежністю (1.7), і приведена в таблиці 1.1.

У тому випадку, коли для вибраної моделі автомобіля сезонне обслуговування не планується (тобто m = 0), другий член виразу (1.11) буде дорівнювати нулю.

Таблиця 1.4 – Річний об’єм виробничих робіт

| Вид робіт | ЩО | МД | ТО-1 | ТО-2 (ТО-3) | ПР | Всього, люд·год | |||||

| % | люд.год. | % | люд.год. | % | люд.год. | % | люд.год. | % | люд.год. | ||

| 1.Прибиральні | |||||||||||

| 2.Мийні | |||||||||||

| 3.Сушильні і обтиральні | |||||||||||

| 4.Діагностичні | |||||||||||

| 5.Кріпильні | |||||||||||

| 6.Регулювальні | |||||||||||

| 7.Змащувальні | |||||||||||

| 8.Розбирально-збиральні | |||||||||||

| 9.Агрегатні | |||||||||||

| 10.Електротехнічні | |||||||||||

| 11.Акумуляторні | |||||||||||

| 12.ТО і ремонт систем живлення | |||||||||||

| 13.Шиномонтажні | |||||||||||

| 14.Шиноремонтні | |||||||||||

| 15.Кузовні | |||||||||||

| 16.Арматурні | |||||||||||

| 17.Зварювальні | |||||||||||

| 18.Мідницькі | |||||||||||

| 19.Бляхарські | |||||||||||

| 20.Ковальсько– ресорні | |||||||||||

| 21.Слюсарні | |||||||||||

| 22.Механічні | |||||||||||

| 23.Оббивні | |||||||||||

| 24.Малярні | |||||||||||

| Разом | SТРЩО | SТРМД | SТРТО-1 | SТРТО-2 ( ТО-3) | SТРПР | SТР |

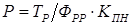

Виробничий персонал АТП розраховується за залежністю:

, (1.12)

, (1.12)

де ТР– річний об’єм робіт кожного виду;

ФРР – річний фонд часу робітника певної професії;

КПН – коефіцієнт перевиконання норм виробки, який дорівнює 1,02...1,05.

Розрахунок виробничого персоналу рекомендується проводити у вигляді таблиці 1.5. У відповідні рядки графи “Річний об’єм робіт” цієї таблиці заносяться значення трудомісткостей із таблиці 1.4 (графа “Всього”).

Таблиця 1.5 – Виробничий персонал АТП

| Вид робіт | Річний об’єм робіт, люд.год. | Річний фонд часу робітника, год. | Штатна кількість робітників,осіб | ||||

| Розрахункова | Прийнята | ||||||

| всього | в тому числі по змінах | ||||||

| І | ІІ | ІІІ | |||||

| 1. Прибиральні | |||||||

| 2.Мийні | |||||||

| 3.Сушильні і обтиральні | |||||||

| 4.Діагностичні | |||||||

| 5.Кріпильні | |||||||

| 6.Регулювальні | |||||||

| 7.Змащувальні | |||||||

| 8.Розбирально-збиральні | |||||||

| 9.Агрегатні | |||||||

| 10.Електротехнічні | |||||||

| 11.Акумуляторні | |||||||

| 12.ТО і ремонт систем живлення | |||||||

| 13.Шиномонтажні | |||||||

| 14.Шиноремонтні | |||||||

| 15.Кузовні | |||||||

| 16.Арматурні | |||||||

| 17.Зварювальні | |||||||

| 18.Мідницькі | |||||||

| 19.Бляхарські | |||||||

| 20.Ковальсько-ресорні | |||||||

| 21.Слюсарні | |||||||

| 22.Механічні | |||||||

| 23.Оббивні | |||||||

| 24.Малярні | |||||||

| Разом | + | + | + | + | + | + |

Значення річного фонду часу робітників приймаються із таблиці А.17. Розрахункове число робітників визначається за залежністю (1.12) із точністю одного знаку після коми.

Прийнята кількість працюючих заокруглюється до цілих чисел. Розподіл виробничого персоналу за змінами слід проводити із врахуванням даних, наведених в таблицях 1.2 і 1.3, а саме: виду впливу, при якому виконуються ті чи інші роботи (див.таблицю 1.3) і номеру зміни, в яку виконуються певні впливи (див.таблицю 1.2).

Виробничих зон і відділень

До технологічного обладнання належать стаціонарні та переносні стенди, верстати, прилади, пристрої та виробничий реманент (стелажі, столи, шафи) і інше обладнання для виконання виробничого процесу.

При повному завантаженні обладнання його кількість розраховується за річними трудовитратами і фондом робочого часу або пропускній здатності певних типів обладнання. Розрахунками визначається лише кількість основного технологічного обладнання: металообробних верстатів, установок для миття автомобілів, паливозаправних колонок.

Загальна кількість металообробних верстатів визначається за залежністю:

В = SТРМ×jД / ФРПР×ФДПР×hВ, (1.22)

де SТРМ – загальнорічна трудомісткість механічних робіт АТП, яка визначена в графі “Разом” двадцять другого рядка таблиці 1.4;

jД – коефіцієнт врахування трудовитрат допоміжних робіт по самообслуговуванню підприємства, які належать до відділу головного механіка (jД = 1,2...1,3);

ФРПР – річна тривалість робочого періоду верстатів, яка підрахована в графі “ПР” шостого рядка таблиці 1.3;

ФДПР – добова тривалість робочого періоду верстатів, яка визначена в графі “ПР” дев’ятого рядка таблиці 1.3;

hВ – коефіцієнт використання робочого часу верстата (hВ = 0,7...0,8).

Загальна кількість металообробних верстатів розподіляється між видами робіт у відсотковому співвідношенні: токарні – 60%, фрезерні – 12%, шліфувальні – 10%, заточні – 8%, стругальні – 5%, свердлильні – 5%.

Кількість установок для миття автомобілів дорівнює кількості потокових ліній ЩО рухомого складу. Для вибору конкретного типу мийної установки, яка забезпечить виконання виробничої програми з ЩО рухомого складу, необхідно попередньо визначити її пропускну здатність – W за залежністю:

W = j×АЕ / ФДЩО×МУ×hВ,(1.23)

де j, ФДЩО, hВ –аналогічно із (1.13);

АЕ – експлуатаційна кількість автомобілів, яка визначена в другому рядку таблиці 1.3;

МУ – кількість мийних установок, яка дорівнює кількості потокових ліній ЩО.

За визначеною пропускною здатністю мийної установки вибирається її конкретна модель із таблиці А.22, і приводяться її технічні характеристики.

Число одиниць обладнання, яке використовується періодично, з неповним завантаженням, вибирається із табелю обладнання для конкретного виробничого підрозділу. Використання підйомно-оглядового і підйомно-транспортного обладнання залежить від кількості і спеціалізації постів ТО і ПР та компоновок ліній ТО-1, ЩО і вибирається при плануванні виробничих корпусів.

Таблиця 1.7 –Площі виробничих зон АТП

| Зона | Габарити автомобіля,м | Площа автомобіля, м2 | Кількість постів П | Коефіцієнт щільності К3 | Площа зони, м2 | |

| Розрахункова | Прийнята | |||||

| ЩО | ||||||

| ТО–1 | ||||||

| ТО–2 і ПР | ||||||

| Д–1, Д–2 | ||||||

| Всього | + | + |

Площі виробничих відділень і приміщення ВГМ можна розраховувати двома методами: за кількістю працюючих у найбільш завантажену зміну і за площею, яку займає обладнання, із врахуванням залежностей:

FВ = f1 + f2 (РЕ – 1) ,(1.25)

FВ = FОБ×КЩ , (1.26)

де f1, f2 – питома площа, що припадає відповідно на першого і кожного наступного робітника (див. таблицю 1.8);

РЕ – кількість робітників у найбільш завантажену зміну;

FОБ – площа обладнання, що розташоване у відповідному відділені;

КЩ – коефіцієнт щільності розстановки обладнання, кількісне значення якого для відповідних відділень наведене в таблиці А.28.

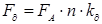

Для організації спеціалізованих постів у зварювальному, столярно-кузовному, арматурно-кузовному і малярному відділеннях необхідно забезпечити заїзди в ці відділення автомобілів, що відповідно приведе до необхідності збільшення площ, розрахованих за залежностями (1.25) і (1.26). Додаткова площа спеціалізованих постів розраховується наступним чином:

(1.27)

(1.27)

де FA – площа найбільшого автомобіля (причепа) в рухомому складі АТП;

n – кількість спеціалізованих постів у відділенні; для зварювального, кузовного відділень у всіх АТП, а також малярного відділення у вантажних АТП значення n=1; для малярних відділень пасажирських АТП n=2;

kд=2,5...3,0 – коефіцієнт щільності.

Для механізації робіт спеціалізованих постів у зварювальному і арматурно-кузовному відділеннях необхідно оснастити їх підйомно-оглядовим обладнанням – підйомником, перекидачем або оглядовою канавою.

Попередній розрахунок площ виробничих відділень необхідно оформити у вигляді таблиці 1.5.

Для заповнення першої графи цієї таблиці треба використати дані, що містяться в таблиці 1.5.

При детальній розробці технології робіт у певному виробничому відділенні згідно із завданням на курсову роботу його площа визначається виходячи із площі, яку займає обладнання. З цією метою попередньо визначається площа обладнання за залежністю, отриманою із (1.26):

(1.28)

(1.28)

де  – розрахункова площа відділення за таблицею 1.8.

– розрахункова площа відділення за таблицею 1.8.

Таблиця 1.8 – Площі виробничих відділень

| Назва виробничого відділення | Кількість працюючих у найбільшу зміну | Питомі площі на працівників, м2 | Додаткова площа для заїзду автомобілів, м2 | Площа виробничого відділення, м2 | |||

| f1 | f2 | Розрахункова | Прийнята при плануванні | ||||

| Агрегатне | |||||||

| Електротехнічне | |||||||

| Акумуляторне | |||||||

| ТО і ремонт систем живлення | |||||||

| Шиномонтажне | |||||||

| Шиноремонтне | |||||||

| Арматурно–кузовне | + | ||||||

| Столярно–кузовне | + | ||||||

| Арматурне | |||||||

| Зварювальне | + | ||||||

| Мідницьке | |||||||

| Бляхарське | |||||||

| Ковальсько–ресорне | |||||||

| Слюсарно–механічне | |||||||

| Оббивне | |||||||

| Малярне | + | ||||||

| Ремонтно-будівельне і санітарно-технічне ВГМ | |||||||

| Деревообробне ВГМ | |||||||

| Всього | + | + | |||||

Після визначення площі, що займає обладнання, за табелем [10,11] підбирається обладнання для виконання технологічних процесів у заданому відділенні і остаточно, за залежністю (1.26), розраховується його площа.

Відхилення у площах відділення, розрахованих за залежностями (1.25) і (1.26), допускаються в межах 20%.

Остаточно площа виробничих відділень

|

© 2013 wikipage.com.ua - Дякуємо за посилання на wikipage.com.ua | Контакти |